高鎳鋰離子電池正極材料研究進展

鋰電世界訊,高比容量、低成本、長壽命的層狀高鎳正極材料(Ni≥80%)是目前國內外的研究熱點,被認為是極具應用前景的動力鋰離子電池正極材料。綜述了國內外高鎳正極材料(Ni≥80%)主要的制備方法和改性研究進展,對比了高鎳的NCM811和NCA的性能,并展望了高鎳正極材料未來的應用和發展方向。

引言

在環境污染和能源危機的雙重壓力下,尋找清潔的綠色能源是當今世界共同努力的方向。鋰離子電池在清潔能源中占有很重要的一席之地,特別是鋰離子電池作為動力源的汽車,近幾年發展迅速,針對全球能源和環境問題提出了一條新的發展道路[1-2]。鋰離子電池的性能主要取決于參與電極反應的活性物質,負極的發展速度要快于正極[3]。因此,研究鋰離子電池正極材料,對提高鋰離子電池性能和拓寬其應用領域具有重要的經濟意義和現實意義。

鋰離子電池具有多種正極材料,具有層狀結構的LiCoO2是當前主要的商品化鋰離子電池正極材料,其綜合性能優異,但成本較高,Co存在毒性,制約了其更大規模應用。LiNiO2晶體結構類似,成本較低且更加環保,但結構穩定性較差。高鎳正極材料(Ni≥80 %)相比于傳統的層狀LiCoO2具有高比容量、低成本、長壽命等優點,是目前國內外的研究熱點,已逐漸進入商品化應用階段,被認為是極具應用前景的鋰離子動力電池正極材料。

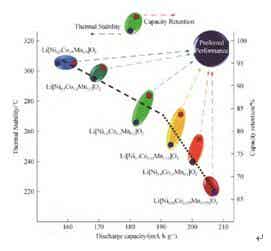

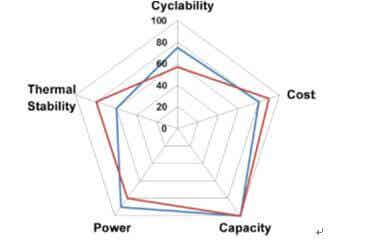

高鎳正極材料具有高比容量和低成本的特點,但也存在容量保持率低,熱穩定性差等缺陷,如圖1所示[4,5],使其商業化難度大。高鎳正極材料的性能和結構與制備工藝緊密相關,不同的制備方法與改性方法直接影響產品的性能。鋰離子高鎳系正極材料尤其是高鎳系的三元正極材料LiNi0.8Co0.15A10.0502(NCA)和LiNi0.8Co0.1Mn0.1O2(NCM811)是目前研究和應用非常熱門的鋰離子電池正極材料。因此,本文針對NCA和NCM811兩種較熱門的正極材料進行綜述,包括其主要的制備方法和改性研究進展,并進行兩者主要性能的對比。

1 高鎳系正極材料的制備方法

由于高鎳系正極材料對制備環境、制作電池環境、儲存環境(溫度、濕度、氧值)非常敏感,所以,尋找一套合適的制備體系,對于整個高鎳系正極材料的工業化都具有一定的參考價值。制備方法對高鎳系層狀材料的微觀結構和電化學性能有著較大的影響。常見的制備法包括:高溫固相法、共沉淀法、溶膠-凝膠法、噴霧干燥法和燃燒法等。

1.1 NCA的制備

Cao等[6]采用常規共沉淀法制備了LiNi0.8Co0.2-xAlx02(0≤x≤0.2)正極材料。先將鎳、鈷和鋁的硝酸鹽配制成2 mol/L混合溶液,滴入4 mol/L氨水調節pH值至8.5后,再滴入氫氧化鈉溶液至pH值達到11,然后加入PVP分散劑,沉淀經洗滌、過濾、干燥即得Ni-Co-A1氫氧化物前驅體。按物質的量比Li/Me=1.05混合LiOH和前驅體,經600℃焙燒6 h后,置于氧氣流中在750℃焙燒8~24h,獲得LiNi0.8Co0.2-xAlx02。750℃焙燒16 h制備的NCA樣品顯示出160.8 mAh/g的最高首次放電比容量和89 %的首次庫侖效率,40次循環后放電比容量仍為150 mAh/g。

Han等[7]在采用溶膠凝膠法140℃下制成溶膠。然后在800℃下煅燒得到LiNi0.8Co0.2-xAlx02粉體材料。結果表明:不管含Al(x≤0.05)多少,該粉體均是單相層狀化合物。此外,發現隨著Al的增加使材料的初始放電容量減少,但充放電性能卻變好了。Ju等[8]以Ni、Co、Al的硝酸鹽為原料,檸檬酸和乙二醇為螯合劑,采用噴霧熱解法制得Ni-Co-A1-O前驅體后,配入LiOH在800℃焙燒0.5~12 h,所得NCA材料具有球形形貌,平均尺寸1.1μm。放電比容量高達200 mAh/g,且具有良好的循環性能、高溫性能和倍率性能。

Hu[9]通過共沉淀法制備的 NCA正極材料在2.8V~4.3V的充放電截止電壓范圍內以0.2C的電流密度充放電,材料具有196mAh/g的放電比容量,50圈循環后依然具有96.1%的容量保持率。Chung等[10]采用化學吸附的方法在NCA表面包覆了一層厚度為2~3 nm的無定形碳,碳包覆層有效地抑制了基體材料與電解液中HF的反應,提高了基體材料的熱穩定性,并改善了其在大電流下的電化學性能。實際上,采用電化學惰性物質對鋰離子電池LiNi02基正極材料進行改性,雖然提高了循環性能和安全性能,但放電比容量或能量密度卻降低了。Kim等[11]采用沉淀法制備了A1F3表相改性的NCA正極材料,基體材料50次循環后的容量保持率僅86.5%,而改性材料卻達到96%,且改性材料的倍率性能和熱穩定性都得到了提高。

1.2 NCM811的制備

Xiao等[12]采用過渡金屬醋酸鹽,配以不同鋰源,在不同條件下制備 NCM811正極材料。結果表明,所得NCM811樣品的充放電性能差別顯著,以LiOH?H2O或LiNO3為鋰源的樣品比容量明顯低于Li2CO3鋰源的樣品。Li2CO3和過渡金屬醋酸鹽經550℃預處理后在800℃燒結所得樣品,電化學性能最佳,0.2C倍率下前20次循環充放電最高容量為200.8 mA?h/g,平均容量188.1 mA?h/g。

Lu等[13]分別采用溶膠—膠法和共沉淀制備NCM811正極材料,并研究了兩種方法對材料性能的影響。結果發現,相比于共沉淀法,溶膠–凝膠法制備的NCM811正極材料顆粒為六面體結構,粒徑集中在500 nm 左右,層狀結構明顯,陽離子混排度和顆粒團聚度低,而振實密度高,首次放電比容量為200.2 mA?h/g,在0.5C下循環50次后容量保持率為 82.2%。

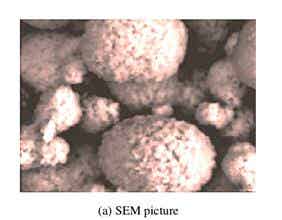

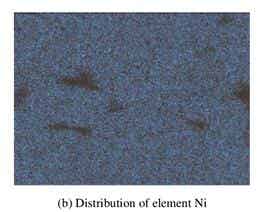

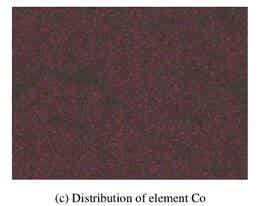

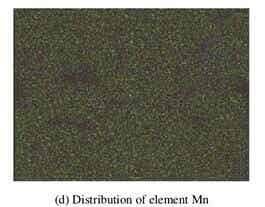

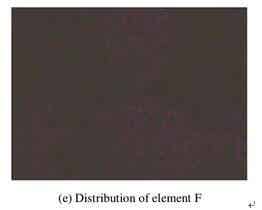

Xiong等[14]制備了LiF原位包覆的NCM811材料,圖2為NCM811材料包覆后的EDX分析結果。由圖2可見,NCM811的表面分布著均勻的LiF層,LiF包覆層有效阻礙了HF與電極的副反應發生,200次循環后材料容量保持率比未包覆的高10.4%,倍率性能和60℃高溫循環性能同樣高于未包覆材料。

高鎳正極材料性能很大程度上取決于顆粒的尺寸和形貌[15],因此制備方法大多集中于將不同原料均勻分散,得到小尺寸、比表面積大的球形顆粒。共沉淀法與高溫固相法結合是目前的主流方法,前期原料混合均勻,制備的材料粒徑均一,表面形貌規整,并且過程易于控制,是目前工業生產的主要方法。噴霧干燥法較共沉淀法過程簡單,制備速度快,所得材料形貌并不亞于共沉淀法,有進一步研究的潛力。

2 高鎳系正極材料的改性研究

2.1 NCA的改性研究

在使用過程中,NCA材料的主要問題是容量衰減。一方面,充電時Ni2+和Li+的半徑非常接近,部分Ni2+會占據Li+的空位,發生離子混排,造成材料的不可逆容量損失;另一方面,材料中的Ni在處于高氧化態時(Ni3+或Ni4+)具有很強的不穩定性,高溫下會導致材料結構發生改變,并容易與電解液發生副反應,造成容量衰減[16]。

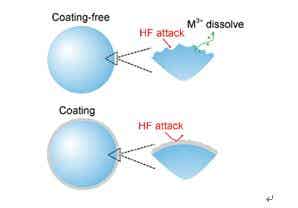

目前,主要的改善方法是通過摻雜Mg、Mn等元素來合成LiNi1-x-y-zCoxAlyMzO2四元材料[17,18]以及對三元材料進行表面包覆來對材料的性能進行改善。摻雜可以穩定材料的晶格結構,降低陽離子混排程度,減少充放電過程中的不可逆容量損失,是從“材料內部”來提高性能。而表面包覆則可以降低電極材料與電解液的直接接觸面積,減少電解液中的HF對材料的腐蝕作用,進而抑制副反應的發生(圖3),是從“材料外部”來解決問題[19,20]。相比于摻雜,人們更多地采用表面包覆來對材料進行改性[21]。

Chung等人[22]將十二烷基硫酸鈉與NCA混合,在空氣中600℃煅燒5 h后,得到碳包覆的NCA/C材料。在2.8~4.3 V的電壓區間,0.1、0.5、1和3 C倍率下進行充放電,NCA/C的放電比容量分別為183、165、140和83 mAh/g,相比于未包覆材料的181、160、128和46 mAh/g,在大倍率條件下有較大提高。同時,材料的循環性能也得到了改善,NCA/C在0.1 C倍率下循環40圈的容量保持率為93%,而未包覆材料的容量保持率為86%。

Huang等[23]發現FePO4包覆提高了NCA材料的循環性能,但材料的首次充放電容量下降。采用電化學惰性物質進行包覆時,會損失材料的放電比容量和能量密度。在此基礎上,研究者提出了電化學活性物質包覆。Liu等人[24]通過熔融鹽法在NCA材料表面包覆重量百分比3.0%的LiCoO2。在0.5C,2.75~4.3 V的測試條件下循環50次,NCA/LiCoO2材料的首次放電比容量為163.6 mAh/g,容量保持率為95.8%,而未包覆材料的首次放電比容量為154.3 mAh/g,容量保持率為87.9%。包覆后材料的循環和倍率性能均有了一定提升。電化學阻抗測試結果表明在包覆層表面生成的NiO相的減少是材料性能提升的主要原因。

Yoon等人[25]采用高能機械球磨法,在氬氣保護下將NCA與石墨烯200 r/min球磨30 min,得到NCA-石墨烯復合材料。在55.6 mA/g的電流下循環80次,NCA-石墨烯復合材料的首次放電比容量為180 mAh/g, 容量保持率為97%,而未包覆材料的首次放電比容量為172 mAh/g,容量保持率為91%。所包覆的石墨烯增強了材料的導電性,從而降低了電池的極化。相比于其他碳包覆實驗,該方法采用石墨烯進行包覆,不需高溫煅燒而直接獲得碳源,更加節能環保,但還需要考慮添加石墨烯帶來的成本增加及提高石墨烯包覆層的均勻程度。Chung等[26]采用原位聚合方法在NCA材料包覆一層PAN,不僅穩定了材料結構、延緩了材料循環過程中阻抗的增加,同時也改善了材料的倍率性能。

Lim等人[27]通過溶液法制備出Li2O-2B2O3(LBO)包覆的NCA/LBO材料。LBO包覆層的形成過程及Li+在包覆層中的傳輸機理如圖4所示,可見包覆層阻止了HF對電極材料的侵蝕,并為Li+提供了良好的擴散通道。包覆后,電極材料的結構坍塌及過渡金屬溶解受到抑制,進而提高了材料55℃高溫下的循環性能。55℃下以電流為180 mA/g進行測試,循環100次后包覆量重量百分比為2%的NCA/LBO材料的容量保持率為94.2%,遠遠高于未包覆材料的75.3%。因為具有較高的離子傳導能力,包覆后材料的倍率性能也有了相應提高。此外,由于包覆層抑制了電極材料與電解液的副反應,包覆后材料也展示了較好的熱穩定性。可見,采用鋰化物-氧化物作為復合氧化物對NCA材料進行包覆,可以很好地提高電極材料的性能。以此為基礎,嘗試其他的氧化物組成,或可成為未來的一個研究方向。

![LBO包覆層形成過程及Li<sup>+</sup>在包覆層中的傳輸機理<sup>[27]</sup> LBO包覆層形成過程及Li<sup>+</sup>在包覆層中的傳輸機理<sup>[27]</sup>](http://m.51xinxi.cn/file/upload/201709/26/17113538510.jpg)

2.2 NCM811的改性研究

層狀高鎳NCM材料的納米級一次顆粒能夠擴大反應界面并縮短Li+的擴散路徑,提高材料的容量和倍率性能,但也存在副反應的風險。NCM層狀材料與電解液反應,生成 SEI 膜,增大邊界阻抗,導致容量快速衰減[28–30]。另外,NCM 層狀材料在高電壓下深度充電時,Li/O空位將導致被氧化的Ni3+/4+離子變得不穩定,陽離子發生遷移并在電極表面形成由NiO相和尖晶石相組成的表面重建層[31,32]。表面重建層的出現將增大Li+的擴散動力學阻力,導致容量衰減。高鎳 NCM 層狀材料還存在高溫性能差和振實密度低等缺點,制約著此材料的商業化應用。摻雜和表面包覆改性被認為是有效減少副反應、提高材料電化學性能和熱穩定性的主要方法。

Wang等[33]發現部分F-替代O2-有利于穩定NCM811材料的表面結構,改善材料的高溫循環性能。Yuan等[34]采用共沉淀法制備NCM811材料,并考察了Li、Mg、Al三種元素摻雜對材料性能的影響。Mg和Al的摻雜使得NCM811材料晶格常數減小,I(003)/I(104)增大,陽離子混排度降低,提高了層狀結構穩定性;Li摻雜雖然讓晶格常數增大,但在充電過程中多余的Li仍留在層狀結構中,起到穩定結構的作用。電化學測試中,Mg摻雜的樣品首次放電容量為205.9 mA?h/g,略低于其他樣品,但20次循環后容量僅衰減7.5%,為三者最優。

Sun等[35]發現Mg-Al共摻雜的NCM811材料的結構穩定性和熱穩定性優于未摻雜的或單一元素摻雜的材料。Lu等[36]在NCM811表面包覆NCM111材料,避免了電化學性能突降的現象。 Woo等[37]為改善NCM811的穩定性,將Al、Mg協同摻雜,得到Li(Ni0.8Co0.1Mn0.08Al0.01Mg0.01)O2材料。Rietveld精修結果表明,材料層狀結構優良,Al3+進入過渡金屬層,Mg2+則同時進入鋰層和過渡金屬層,Al3+的加入降低了陽離子混排度,而Mg2+則起到穩定結構,提高循環性能的作用。Li(Ni0.8Co0.1Mn0.08Al0.01Mg0.01)O2的首次放電容量為191 mA?h/g,循環70次后容量衰減率僅為7.5%,明顯低于未摻雜的NCM811材料。

Woo等[38]制備了SO42-/ZrO2混合包覆的NCM811正極材料。試驗結果表明,不僅ZrO2包覆在NCM811材料表面,而且有大量的硫酸鹽和亞硫酸鹽官能團吸附在ZrO2層上。ZrO2在包覆層中起到物理保護作用,將正極材料與電解液隔離,減少副反應發生;而SO42-等官能團形成了一個穩定電解液層,起到抑制電解液分解的作用。60℃充放電試驗表明,SO42-/ZrO2混合包覆的NCM811材料,50次循環后容量保持率為88.9%,比未包覆的樣品高25%;95℃的存儲對比發現,混合包覆的樣品內部壓力上升最慢,說明混合包覆的樣品界面副反應所釋放的O2最少,從而保證了材料的穩定性和電化學可逆性。

Zheng等[39]指出NCM811高溫首次放電容量略低于高錳的材料,說明高溫狀態下的高鎳材料較不穩定,邊界反應和固體電解質界面膜(SEI膜)導致Li+再嵌入過程動力學阻力增大。NCM811前幾個循環放電容量較高,但100次循環后容量衰減率高達34.3%,明顯高于其他材料。差示掃描量熱分析表明,相比于低錳材料,高錳材料不僅放熱峰后移,并且峰值從721J/g下降至527J/g。由此可知,在高鎳NCM中提高錳含量能夠顯著提高熱穩定性。但Mn含量增加時,晶格參數c也會有明顯的增大,且Mn4+的增多將導致Ni2+/Ni3+值增大,陽離子混排度加劇,Mn含量進一步增加將致使材料結構從α-NaFeO2型層狀結構向尖晶石結構轉變,降低材料比容量[40]。

3 高鎳NCA和NCM811正極材料的對比

層狀結構中,鎳是主要的氧化還原反應元素,因此,提高鎳含量可以有效提高電池的比容量[41,42]。從電池能量密度和電動車續航里程來看,含鎳的三元系優勢明顯,特別是高鎳三元系NCA和NCM811材料制作的電池。NCA和NCM811是目前研究和應用非常熱門的兩種鋰離子電池正極材料,兩者的對比也是研究的熱點。

圖5是兩者性能對比雷達圖,圖中總結了NCM811和NCA的主要特性對比[43]。NCA和NCM811兩種正極材料,鎳含量基本沒差異,容量基本接近。對于普通三元材料,生產過程中只需要空氣氣氛,而NCA需要純氧氣氣氛,純氧的成本較高,且對制造氧氣生產供應設備要求極高,同時NCA對溫濕度敏感性較強,需要生產環境濕度控制在10%以下,加大了生產和管理的成本。同時,NCM811相對NCA的Co含量更低,這意味著NCM811具有更好的成本及能量密度優勢。排除容量、工作電壓和成本的擔憂,NCA材料較NCM811具有更好的容量保持率[44]。特別是Al的摻入則可以一定程度上改善材料的結構穩定性,從而改善循環穩定性。此外,Co、Al的復合能促進Ni2+的氧化,減少3a位Ni2+含量,抑制材料晶體結構從H2到H3的不可逆相變,從而提高材料本身的循環穩定性。

Mn的摻入可以引導鋰和鎳層間混合,并且可以改善材料的高溫性能,提高發生放熱反應溫度到220℃,而NCA的放熱反應溫度到180℃[45]。高鎳NCA材料荷電狀態下的熱穩定較低,導致電池的安全性下降。另一方面,充放電過程中嚴重的產氣,導致電池鼓脹變形,循環及擱置壽命下降,給電池帶來安全隱患,所以通常使用NCA正極材料制作18650型圓柱電池,以緩解電池鼓脹變形問題。Tesla Model S采用與Panasonic共同研發的高容量3.1AhNCA鋰電池組,由7000支18650圓柱電池組成。此外需要考慮的是,盡管NCM811和NCA的化學結構具有相似性,但NCM和NCA正極材料通常采用不同的合成路線生產。將Al引入到NC結構中通常是通過熱處理來實現的,而Mn更容易通過共沉淀法加入。

進一步提高高鎳電池的能量密度和循環壽命,有必要對添加劑及匹配的電解液等進行優化,另外通過NCA與NCM結合的方式也是十分必要的。Lim等人[46]通過NCA與NCM正極材料的協同作用合成了Li[Ni0.84Co0.06Mn0.09Al0.01]O2,該材料放電容量高達240mAh/g,充放電電壓范圍2.7~4.5V,100次循環后容量維持率89%。

4 結語

具有能量密度高、成本低、長壽命等特點的高鎳材料,是最具發展前景的鋰離子正極材料。目前,在技術成熟度方面已具有明顯的優勢,但這些正極材料的進一步優化空間較小,未來需要對鎳含量、上限截止電壓、封裝密度和負載水平等變量進行微調。因高鎳正極材料存在陽離子混排和充放電過程中相變等缺點,摻雜改性和包覆改性能夠有效改善這些問題,在抑制副反應發生和穩定結構的同時,提高循環、倍率、導電、高溫高壓以及存儲等性能方面,仍將是研究的熱點。高鎳正極材料能否作為未來電動汽車的候選人,材料的表面改性效果可能是一個最具有決定性的因素。此外,如何將高鎳正極材料大規模產業化,完成高能量密度鋰離子動力電池的開發,將是未來研究的重點。