新能源重卡車頭導(dǎo)流罩結(jié)構(gòu)優(yōu)化分析

新能源重卡車頭導(dǎo)流罩結(jié)構(gòu)優(yōu)化分析

陳璟1,鄧寧2,林貝清3,周金卿4

1 柳州職業(yè)技術(shù)學(xué)院 機(jī)電工程學(xué)院,廣西 柳州 545005;

2 柳州城市職業(yè)學(xué)院 機(jī)電與汽車工程系,廣西 柳州 545036;

3 一汽解放柳州特種汽車有限公司 技術(shù)發(fā)展部,廣西 柳州 545006;

4 柳州市豪杰特化工機(jī)械有限責(zé)任公司 技術(shù)中心,廣西 柳州 545005

摘要:應(yīng)用CFD技術(shù)對(duì)一汽解放柳州特種汽車有限公司新型長頭大卡車的外形進(jìn)行流體分析,設(shè)計(jì)了3個(gè)分析項(xiàng)目:(1)項(xiàng)目1:無導(dǎo)流罩;(2)項(xiàng)目2:舊式導(dǎo)流罩;(3)項(xiàng)目3:新型導(dǎo)流罩(將項(xiàng)目2的導(dǎo)流罩前置500mm)。經(jīng)氣體流動(dòng)模擬仿真,對(duì)比在相同邊界條件下,3種不同車體外形的風(fēng)阻值及流場情況,評(píng)估各方案優(yōu)劣,指導(dǎo)改進(jìn)設(shè)計(jì),從而達(dá)到降阻降油耗的目的。

Truck Fairing Structure Optimization Via CFD Technology

CHEN Jing1, DENG Ning2, LIN Beiqing3, ZHOU Jinqing4

1 LiuZhou Vocational & Technical College, Liuzhou,Guangxi 545005,China;

2 Liuzhou City Vocational College,Liuzhou,Guangxi 545036,China;

3 Faw Jiefang Liuzhou Special Automotive Co., Ltd , Liuzhou,Guangxi 546100,China;

4 Liuzhou HUGEST Chemical Machinery Co., Ltd, Liuzhou, Guangxi 545005。

Abstract:Computational Fluid Dynamics (CFD) technology was used to analyse a big truck with newly-designed head. Three models were designed to analyze: (1) Project 1: a trunk without fairing, (2) Project 2: a trunk with an old fairing, (3) Project 3: a trunk with a new fairing (the old fairing of Project 2 is particularly moved 500mm forehead). During the movement of vehicle, the more similar streamlined shape of the vehicle is, the more reduction of the wind resistance can achieve. The wind resistance could be thereby reduced in case of a truck having a fairing because of a more similar with streamlined shape for the truck structure. The challenge here is that the exactly optimal location of the fairing on the vehicle is not clear and generally was determined only by experience. However, here by the comparison of each model with CFD analysis, engineers can give the better design for the goal of reducing the resistance fuel consumption.

Key Words :SolidWorks;Fairing;Flow Simulation;Truck;Computational Fluid Dynamics(CFD)

前言

風(fēng)阻就是風(fēng)的阻力。一般車輛在前進(jìn)時(shí),所受到風(fēng)的阻力大致來自前方,除非側(cè)面風(fēng)速特別大,不然不會(huì)對(duì)車輛產(chǎn)生太大影響。風(fēng)阻對(duì)汽車性能的影響甚大,根據(jù)測試當(dāng)一輛轎車以80公里/時(shí)前進(jìn)時(shí),有60%的耗油是用來克服風(fēng)阻的[1]。

汽車風(fēng)阻系數(shù)與安全性與風(fēng)阻有關(guān)的氣動(dòng)力學(xué)特性方面,車身設(shè)計(jì)除了必須符合流線型,還要兼顧底盤順暢的空氣流動(dòng),風(fēng)阻系數(shù)對(duì)于車輛的穩(wěn)定性和安全性有密不可分的關(guān)系[1]。流線型的車身是最理想的氣動(dòng)力學(xué)結(jié)構(gòu),可以減少縱向空氣阻力,降低油耗,還可以減輕側(cè)風(fēng)對(duì)汽車的影響,尤其是在汽車高速行駛狀態(tài)下,可以產(chǎn)生強(qiáng)大的向下空氣壓力,確保了汽車的高速穩(wěn)定性和安全性[2]。重慶工業(yè)職業(yè)技術(shù)學(xué)院的唐鵬綜述了目前國內(nèi)CFD技術(shù)(計(jì)算流體動(dòng)力學(xué))的發(fā)展情況及基于CFD技術(shù)的汽車整車設(shè)計(jì)應(yīng)用方向的分析[3],重慶長安汽車股份有限公司汽車研究總院的王俊等人采用CFD方法進(jìn)行了某車身風(fēng)阻分析和優(yōu)化[4],濰柴動(dòng)力上海研發(fā)中心的余浪用Power FLOW對(duì)某重型卡車駕駛室展開外流場模擬分析,對(duì)外流場影響較大的8個(gè)設(shè)計(jì)參數(shù)進(jìn)行DOE優(yōu)化,得出既符合工程設(shè)計(jì)要求,最終整車外流場風(fēng)阻系數(shù)Cd<0.540[5],但目前尚未有關(guān)于長頭型重卡的車頭進(jìn)行風(fēng)阻分析的文獻(xiàn)。

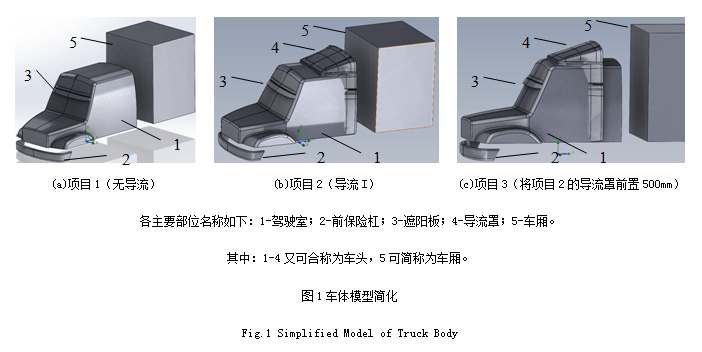

本文采用專業(yè)的計(jì)算流體動(dòng)力學(xué)(CFD)分析軟件SolidWorks Flow Simulation對(duì)一汽解放柳州特種汽車有限公司的一款長頭型重卡車車頭進(jìn)行風(fēng)阻優(yōu)化,首先設(shè)計(jì)了三種車頭設(shè):(1)項(xiàng)目1:無導(dǎo)流罩;(2)項(xiàng)目2:舊式導(dǎo)流罩;(3)項(xiàng)目3:新型導(dǎo)流罩(將項(xiàng)目2的導(dǎo)流罩前置500mm),詳見圖1;再對(duì)三個(gè)項(xiàng)目進(jìn)行外流場分析,最終將整車的外流場風(fēng)阻系數(shù)Cd由項(xiàng)目1的0.784降低至項(xiàng)目2的0.689,再降低至項(xiàng)目3的0.571。

1 數(shù)值模擬前提及模型簡化

1.1 數(shù)值模擬前提

本數(shù)值模擬基于開放狀態(tài)下的CFD湍流模型,分析對(duì)象是計(jì)算域內(nèi)的車體周圍的空氣流體。為了簡化問題,設(shè)置選用標(biāo)準(zhǔn)k-ε兩方程模式計(jì)算,并對(duì)計(jì)算對(duì)象作如下假設(shè):(1)固體區(qū)與流體區(qū)物性參數(shù)均設(shè)為常數(shù);(2)流動(dòng)為定常流動(dòng)中的湍流;(3)將車廂部分剪短,以節(jié)約計(jì)算域大小及網(wǎng)格數(shù)量;(4)忽略流體溫度的影響。

1.2 簡化模型創(chuàng)建

卡車的真實(shí)模型十分復(fù)雜,為了方便對(duì)模型進(jìn)行前處理,加快計(jì)算速度,減小計(jì)算機(jī)的資源消耗,需要對(duì)整車外形簡化處理:1.對(duì)表面的小圓角進(jìn)行了去除處理、小尖角進(jìn)行平滑處理;2.對(duì)車頭進(jìn)行封閉處理;3.對(duì)于車廂進(jìn)行減小長度處理等。處理結(jié)果如下圖所示:為了方便對(duì)模型進(jìn)行前處理,加快計(jì)算速度,減小計(jì)算機(jī)的資源消耗,需要對(duì)整車外形簡化處理:1.對(duì)表面的小圓角進(jìn)行了去除處理、小尖角進(jìn)行平滑處理;2.對(duì)車頭進(jìn)行封閉處理;3.對(duì)于車廂進(jìn)行減小長度處理等。處理結(jié)果如圖1所示。

2 前處理

2.1 風(fēng)阻系數(shù)定義及邊界條件設(shè)置

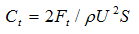

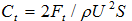

風(fēng)阻系數(shù)的定義式:

式中,是風(fēng)速方向上作用在實(shí)體上的氣動(dòng)阻力,S為實(shí)體正面投影面積,ρ是空氣密度,U為車速。

將空氣為不可壓縮氣體,選用基于壓力的求解器;選用隱式迭代算法;選用k-e模型作為湍流模型;選用一階離散格式;壓力-速度耦合算法選用SIMPLE算法。計(jì)算邊界條件如下:

入口邊界:入口速度30m/s(考慮到車速在100km/h情況下,約為27m/s,按黃貴東老師,其也設(shè)入口速度為30m/s);

出口邊界:壓力出口邊界;

地面、頂面、側(cè)面:設(shè)為壁面邊界[6-15]。

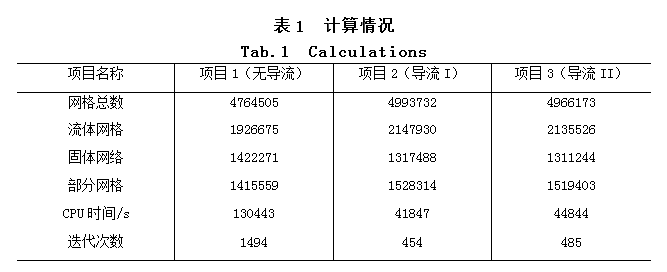

2.2 網(wǎng)格劃分及求解

因結(jié)構(gòu)相對(duì)復(fù)雜,取消“自動(dòng)設(shè)置”選項(xiàng),將“細(xì)小固體特征細(xì)化級(jí)別”設(shè)為3級(jí),“細(xì)化流體網(wǎng)格”設(shè)為2級(jí),啟用狹長通道細(xì)化,其中網(wǎng)格數(shù)目為6,細(xì)化級(jí)別為4級(jí)。因結(jié)構(gòu)相同,在相同的設(shè)置下,3個(gè)項(xiàng)目劃分的網(wǎng)格數(shù)相近,網(wǎng)格總數(shù)為接近500萬個(gè)結(jié)構(gòu)化網(wǎng)格,詳見表2。本分析采用8核處理器+16G內(nèi)存專業(yè)析工作站計(jì)算。從CPU計(jì)算時(shí)間和迭代次數(shù)可觀察:雖然項(xiàng)目1的網(wǎng)格數(shù)量最少,但項(xiàng)目1的計(jì)算時(shí)間和迭代次數(shù)遠(yuǎn)遠(yuǎn)大于項(xiàng)目2和項(xiàng)目3,由此,可推測軟件在計(jì)算項(xiàng)目2和項(xiàng)目3比較流暢。

3 結(jié)果分析

3.1 車體表面壓力云圖

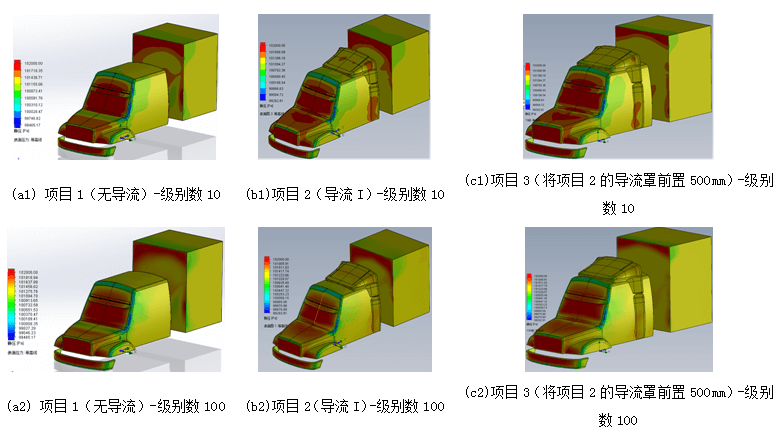

圖2車體表面壓力云圖

Fig.2 Pressure contours of Truck Body

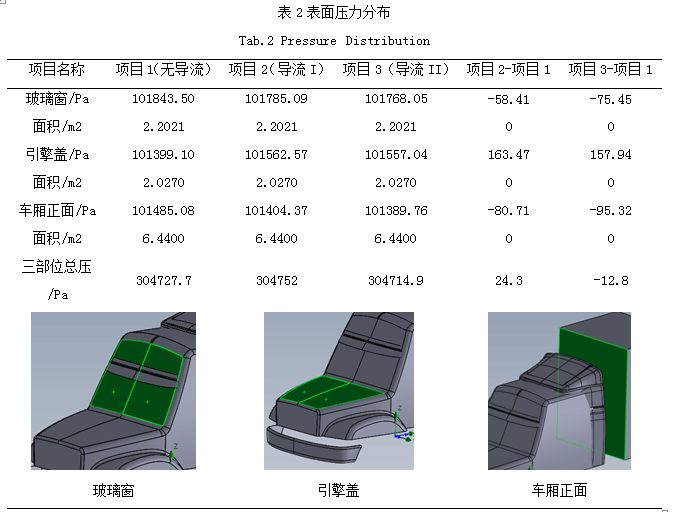

圖2是三個(gè)項(xiàng)目車體表面壓力的云圖,其中(a1)與(a2)、(b1)與(b2)、(c1)與(c2)僅級(jí)別數(shù)不同(注:級(jí)別數(shù)指生成云圖時(shí)的層次,層次高,則不同數(shù)值間過渡流暢,但不方便設(shè)計(jì)洞察,層次低,過渡雖不流暢,但有利于設(shè)計(jì)洞察,各有利弊)。對(duì)比三個(gè)項(xiàng)目,若僅從顏色區(qū)別,僅能判斷出項(xiàng)目3車廂受到的紅色高壓的范圍較小,但無法準(zhǔn)確確定具體哪個(gè)項(xiàng)目受到的整體壓力最小。可對(duì)玻璃窗、引擎蓋、車廂正面三個(gè)位置要表面壓力參數(shù)提取,詳見表2,通過壓力數(shù)據(jù)對(duì)比,可發(fā)現(xiàn)到導(dǎo)流罩的增加,對(duì)降低車廂的受壓,起到積極的作用。

表2可知,對(duì)比三個(gè)項(xiàng)目,玻璃窗的表面受壓分別是:項(xiàng)目1(101843.50Pa)>項(xiàng)目2(101785.09Pa)>項(xiàng)目3(101768.05Pa),引擎蓋的表面受壓分別是:項(xiàng)目2(101562.57Pa)>項(xiàng)目3(101557.04Pa)>項(xiàng)目1(101399.10Pa),車廂正面的表面受壓分別是:項(xiàng)目1(101485.08Pa)>項(xiàng)目2(101404.37Pa)>項(xiàng)目3(101389.76Pa),而三個(gè)部位的表面總壓力由大到小依次是:項(xiàng)目2(304752Pa)>項(xiàng)目1(304727.7Pa)>項(xiàng)目3(304714.9Pa)。一般情況下,玻璃窗的位置是車頭最薄弱的部位,因此,項(xiàng)目3中導(dǎo)流罩前置后,玻璃窗正面受壓相對(duì)項(xiàng)目1下降了75.45 Pa,相對(duì)項(xiàng)目2下降了58.41Pa,雖然引擎蓋部位的表面壓力有所升高,這正可說明導(dǎo)流罩將迎風(fēng)壓力從玻璃窗處分流至其他地方,以減輕薄弱部位(玻璃窗)處的壓力,綜合觀察,項(xiàng)目3是最佳的設(shè)計(jì)。

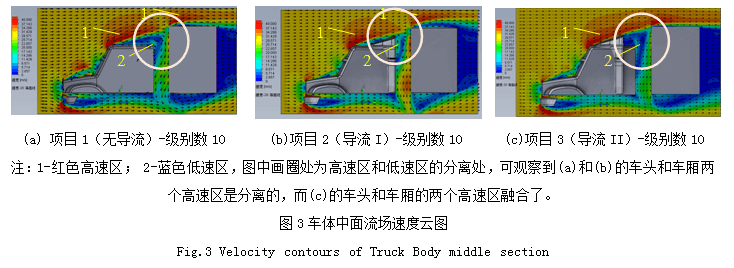

3.2 流場速度云圖(取中面)

圖3是車體在流場中的速度分布云圖(取中面),對(duì)比三個(gè)項(xiàng)目,可清晰觀察到:項(xiàng)目1和項(xiàng)目2在車頭與車廂之間形成的兩個(gè)高速區(qū)組成的流線區(qū)是分離的,而項(xiàng)目3的兩個(gè)高速區(qū)組成的流線區(qū)幾乎是融合的。另外,云圖的顏色從藍(lán)至紅,表示空氣流速不斷增高,因此紅色區(qū)為高速區(qū),而藍(lán)色區(qū)為低速區(qū),速度發(fā)生驟變的區(qū)域稱為分離區(qū)。從圖可看到,車頭上方形成的氣流高低速分離區(qū)的形狀,無導(dǎo)流罩時(shí),駕駛室上方的流體流線軌跡形成明顯的高速與低速的分離帶,項(xiàng)目2導(dǎo)流罩由于沒有完全占據(jù)高速與低速的分離帶,仍不符合流線軌跡,因此項(xiàng)目2的兩個(gè)高速區(qū)仍是分離狀態(tài),項(xiàng)目3導(dǎo)流罩幾乎完全占據(jù)了高速與低速的分離帶,外形從設(shè)計(jì)上也幾乎符合了流線軌跡,因此,項(xiàng)目3的兩個(gè)高速區(qū)幾乎融合在一起。

3.3 汽車流線圖(3D)

圖4是車體在流場中的速度3D流線圖,此圖還可用動(dòng)畫展示三維上的重型卡車迎風(fēng)運(yùn)動(dòng)狀態(tài),但3D流線圖目前無法得到有直接參考價(jià)值的信息。

3.4 風(fēng)阻計(jì)算

汽車在運(yùn)動(dòng)中受的風(fēng)阻,主要有兩個(gè)參數(shù):1.風(fēng)阻系數(shù);2.迎風(fēng)阻力。其中,風(fēng)阻系數(shù)的定義式為: 式中,

式中,  是風(fēng)速方向上作用在實(shí)體上的氣動(dòng)阻力,即迎風(fēng)阻力,S為實(shí)體正面投影面積,ρ是空氣密度,U為車速[16-22]。

是風(fēng)速方向上作用在實(shí)體上的氣動(dòng)阻力,即迎風(fēng)阻力,S為實(shí)體正面投影面積,ρ是空氣密度,U為車速[16-22]。

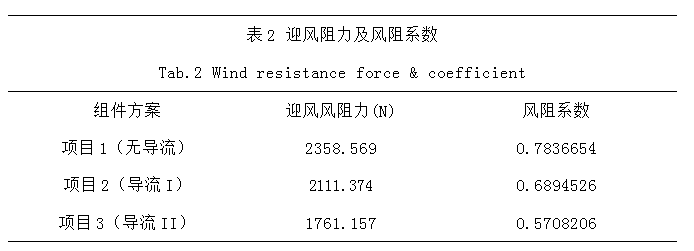

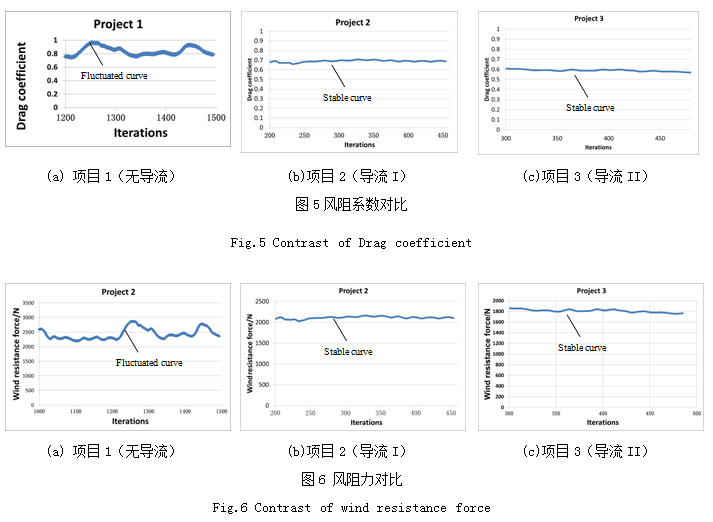

經(jīng)迭代計(jì)算,可得到圖5,圖6和表2。其中圖5是三個(gè)項(xiàng)目車頭的風(fēng)阻系數(shù),圖6為三個(gè)項(xiàng)目車頭的迎風(fēng)阻力。結(jié)合兩圖,可觀察到,項(xiàng)目1的迭代曲線波動(dòng)很大,這是因?yàn)樵跓o導(dǎo)流罩的情況下,風(fēng)阻系數(shù)及迎風(fēng)阻力都不易達(dá)到穩(wěn)定計(jì)算。加了導(dǎo)流罩后,計(jì)算相對(duì)穩(wěn)定了。

注:表2中項(xiàng)目1的風(fēng)阻力和風(fēng)阻系數(shù)為從迭代1000-1500次之間取平均值,項(xiàng)目2的風(fēng)阻力和風(fēng)阻系數(shù)為從迭代200-454次之間取平均值,項(xiàng)目3因收斂好,曲線在收斂前一直呈下降趨勢(shì),取最后5次迭代取平均值,依據(jù)均由圖5、圖6由穩(wěn)定計(jì)算數(shù)據(jù)中取得。

4 結(jié)論

針對(duì)一汽柳特的一款長頭型重卡車的三種車頭進(jìn)行CFD流體分析,結(jié)果如下:

(1)三個(gè)項(xiàng)目玻璃窗的表面受壓分別是:項(xiàng)目1(101843.50Pa)>項(xiàng)目2(101785.09Pa)>項(xiàng)目3(101768.05Pa),可見項(xiàng)目3的導(dǎo)流罩最有利于保護(hù)車頭最脆弱的玻璃窗。

(2)三個(gè)項(xiàng)目的迎風(fēng)阻力依次由2358N(項(xiàng)目1)降低至2111N(項(xiàng)目2),再降低至1761N(項(xiàng)目3),可知項(xiàng)目3的迎風(fēng)阻力是三者最低的。

(3)三個(gè)項(xiàng)目的風(fēng)阻系數(shù)依次由0.784(項(xiàng)目1)降低至0.689(項(xiàng)目2),再降低至0.571(項(xiàng)目3),可知項(xiàng)目3的風(fēng)阻系數(shù)是三者最低的。

綜合來看,項(xiàng)目3將導(dǎo)流罩前置是三者中的最佳結(jié)構(gòu)設(shè)計(jì),有利于將風(fēng)阻降為最低。

參考文獻(xiàn)

[1] 老車.風(fēng)阻系數(shù)怎樣計(jì)算[J].汽車知識(shí), 2003, (9): 19.

[2] 張鵬.高風(fēng)阻系數(shù)被人忽視的油耗殺手[N/OL]. 中國消費(fèi)者報(bào). 2010-7-16.

[3] 唐鵬. CFD在整車設(shè)計(jì)中的應(yīng)用[J]. 北京汽車, 2010, (1): 33-36,47.

[4] 王俊. CFD技術(shù)在汽車車身設(shè)計(jì)中的應(yīng)用[J]. 汽車技術(shù), 2013, (4):17-20.

[5] 余浪. 基于PowerFLOW的重型卡車外流場優(yōu)化模擬分析[J]. 汽車科技, 2016, (1): 48-55.

[6] 馮燕燕,李義林,王麗華. 通過CFD分析平衡汽車熱性能和空氣動(dòng)力性能[J]. 汽車工程師, 2015, (2): 48-50.

[7] 陳璟,謝幫靈,吳國勇,等. 基于CFD分析汽車三元催化器[J]. 環(huán)境工程, 2015, (12): 90-94.

[8] 王俊,龔旭,李義林,等. CFD技術(shù)在汽車車身設(shè)計(jì)中的應(yīng)用[J]. 汽車技術(shù), 2013, (4): 17-20.

[9] 陳璟. 一種基于CFD技術(shù)優(yōu)化車體外形的分析方法: 中國, 201510239905.9[P].

[10] 陳璟,梁健,周金卿,等. 基于SolidWorks Flow Simulation的濾清器過濾效果分析[J]. CAD/CAM與制造業(yè)信息化, 2013, (9): 56-59.

[11] 陳璟,謝幫靈,周金卿,等. 應(yīng)用SolidWorks Flow Simulation優(yōu)化定子結(jié)構(gòu)[J]. 中國膠粘劑, 2014, (11): 7-10, 32.

[12] 陳璟,余恒建,韋建敏,等. 基于SolidWorks Flow Simulation乳化頭效果分析[J]. 粘接, 2014, (2): 52-56.

[13] 陳璟,阮月麗,余恒建,等. 基于CFD技術(shù)優(yōu)化乳化頭轉(zhuǎn)子結(jié)構(gòu)[J]. 粘接, 2014, (10): 77-82.

[14] 陳龍,陳璟,李志海,等. 基于SolidWorks Flow Simulation優(yōu)化球閥結(jié)構(gòu)[J]. CAD/CAM與制造業(yè)信息化, 2014, (9): 60-63.

[15] 陳超祥,胡其登. SolidWorks Flow Simulation教程(2013版)SolidWorks公司原版系列培訓(xùn)教程[M]. 北京: 機(jī)械工業(yè)出版社, 2013: .

[16] 柳州職業(yè)技術(shù)學(xué)院. 一種基于CFD技術(shù)的室內(nèi)通風(fēng)效率檢測模擬分析方法: 中國, 201410746603.6[P].

[17] 柳州職業(yè)技術(shù)學(xué)院. 一種基于CFD技術(shù)分析三元催化轉(zhuǎn)化器的模擬分析方法: 中國, 201510089286.X[P].

[18] 陳璟,周金卿,李行可,等. 基于“SolidWorks”軟件的“Flow Simulation”插件選擇分散盤[J]. 中國膠粘劑, 2013, (12): 13-16.

[19] 蔡曉林. 基于CFD數(shù)字風(fēng)洞仿真的整車熱管理性能開發(fā)[J]. 汽車工程師, 2015, (5): 34-37, 61.

[20] 李翠萍,李建華,吳寧寧,等. 基于CFD的FSAE賽車車身優(yōu)化設(shè)計(jì)[J]. 機(jī)械設(shè)計(jì), 2014, (8): 74-77.

[21]康寧,曹源. 基于CFD的某車用空氣濾清器結(jié)構(gòu)改型[J]. 汽車技術(shù), 2015, (4): 4-8, 20.

[22]王東,章辰益,李理光. 敞篷車與硬頂車流場特性的CFD對(duì)比研究[J]. 汽車工程, 2015, (1): 82-86, 110.

基金項(xiàng)目:2016年廣西中青年教師基礎(chǔ)能力提升項(xiàng)目(編號(hào):KY2016Y640,項(xiàng)目名稱:新長頭重卡整車氣體流動(dòng)分析降阻降油耗研究)

作者簡介:陳璟(1984—),女,漢族,廣西柳州人,材料加工工程專業(yè)碩士,講師,主要從事流體分析CFD、模具優(yōu)化設(shè)計(jì)等研究,電話:18977224712