淺談鋰電池生產過程中除塵系統的應用

淺談鋰電池生產過程中除塵系統的應用

楊麟 秦玉龍

中航鋰電(洛陽)有限公司 河南 洛陽 471003

摘要:鋰電池生產過程對環境的潔凈度有很高的要求,空氣中粉塵進入到鋰電池生產工藝中增大其使用過程中的短路風險。鋰電池生產環境的有效控制,對鋰電池質量的提升有著重要的作用。

Application of dust control system in production process of lithium battery

Yang Lin Qin Yu Long

(China Aviation Lithium Battery CO., LTD, Luoyang, Henan, 471003)

Abstract: Lithium battery production process has a high degree of environmental cleanliness requirements, dust in the air into the lithium battery production process, increase the use of the process of short circuit risk. The effective control of lithium battery production environment plays an important role in improving the quality of lithium batteries.

Key words: Lithium Battery;Dust;Quality;Safety

大容量鋰離子動力電池具有電壓高、能量密度大、充放電迅速、壽命長、無記憶效應、生產和使用對環境無污染等優點,具有綠色環保和優良性能,是一種高性能的可充電綠色電池,替代鉛酸、鎳鎘、鎳氫蓄電池的趨勢越來越明顯。隨著鋰電池產品的安全和一致性要求逐漸嚴苛,電池生產企業對生產過程除塵、除濕、凈化等提出更高的要求。

1 鋰電池生產過程中粉塵產生的原因分析

常規的鋰電池生產工藝分為:原料攪拌、涂布、輥壓、分條、模切(切片)、卷繞(疊片)、入殼、烘烤、注液、化成、測試等,涉及投料、涂布、輥壓、切等動作過程會產生大量的粉、金屬屑等粉塵。這些粉塵直徑在0.01-幾百μm之間不等,這些粉塵會漂浮在空氣中進行水平運動,受空氣阻力的影響,粉塵粒子的運動速度會逐漸減小,最終受重力影響而完全沉降,且粉塵的粒徑越大,其沉降速率越快。這些粉塵不僅危害員工的身體健康,而且影響電池產品質量。

目前常用的除塵方法:

1)重力除塵器:利用粉塵自身重力因素使得粉塵沉降在管道或者收集容器中。該方式裝置結構簡單,但僅適用于大粒徑的粉塵,且耗時較長。

2)慣性除塵器:利用粉塵運動慣性作用將粉塵與空氣分離收集,該方式裝置結構簡單,但效率低下。

3)過濾式除塵器:通過濾袋或者濾筒將攜帶粉塵的氣體進行過濾,一般對于0.1-0.5μm粒徑的粉塵過濾效率可達99.995%以上,這種方式除塵效果好,但耗能較高。

4)電除塵器:電除塵是利用粉塵電離帶電后在電場的作用下進行分離,該方式結構復雜,耗能較高。

2 鋰電池生產過程除塵方式選擇與應用

鋰電池生產過程中產生的粉塵類型既有鋁粉這種易燃易爆類粉塵,又有石墨粉這種導電性強極易粘附的粉塵,因此,安全性是在選擇除塵方式時首要考慮的因素。

在濾材的選擇上首先考慮其阻燃特性,阻燃等級需滿足V-0級;其次管道配置需選擇不銹鋼材質,除塵系統中的所有管道需做導靜電處理。本文主要研究濾筒式除塵器在鋰電生產過程中的除塵應用。

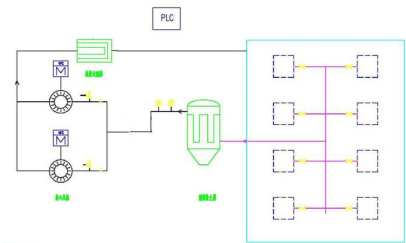

濾筒式除塵器具有過濾面積大、過濾效率高、設備占地面積小等優點。該類型的除塵器原理是:粉塵在氣流作用下由吸塵口吸入,經過吸塵管到除塵器進行過濾,將粉塵分離。過濾下來的粉塵落入集塵桶,經過主風機、后續高效除塵器后達到 99.995%的過濾精度,干凈空氣經由風機再輸送回車間系統(保證車間內部環境穩定)。除塵器利用纖維織物的過濾作用對含塵氣體進行過濾,當含塵氣體進入沉流式濾筒除塵器內,顆粒大、比重大的粉塵,由于重力的作用沉降下來,落入灰斗,含有較細小粉塵的氣體在通過濾料時,粉塵被阻留,使氣體得到凈化。隨著粉塵在濾料表面的積聚,除塵器的效率和阻力都相應的增加,除塵器的阻力達到一定數值后,高壓空氣通過電磁閥對濾料進行噴吹清灰。使積聚在濾料上的灰塵在重力的作用下掉入下部箱體(灰斗)中,再落入桶槽。

圖1集中除塵系統原理圖

3 集中除塵系統構成設計研究

3.1 風量核算

除塵設備在單位時間內所能凈化氣體的體積量,一般不能使除塵器超過規定風量的情況下運行,否則濾筒容易堵塞,壽命縮短,壓力損失也大幅上升,除塵效率降低;但也不能將風量選的過大,否則增加設備投資和占地面積。中央除塵系統風量為各個除塵端口風量之和,根據除塵系統的特點,管路系統的漏風率約為5%;

3.2 過濾風速

氣體通過濾材的平均速度,其選擇取決于粉塵及含塵氣體的性質,濾材種類、清灰方式、過濾阻力等,濾筒式除塵器當入口含塵濃度在15-30g/m3,過濾風速不應大于0.6-0.8m3/h,風量確定情況下,風速越低,過濾面積越大;

3.3 過濾面積

濾筒上濾材展開的有效面積,考慮到極粉特點,選擇納米纖維濾材。

3.4 除塵管網布局

使用水平集合管網形式,連接的風管由上面或側面接入,適用于產生粉塵設備分布在同一層平面上,且水平距離較大的場合。其主要特點是:1)集合管尚有粗凈化的作用,下部應設卸塵閥和粉塵輸送設備(卸塵閥和集塵箱);2)系統阻力容易平衡;3)管路連接方便;4)運行風量變化時,系統比較穩定。

3.5 風機

風機選型為通用型產品,離心風機,防護等級IP54。具有節能、效率高、噪聲低、性能曲線平坦、高效區寬廣等特點。風機的變頻控制采用閉環控,在除塵器入口管道上設置有4~20mA輸出功能的壓力變送器,該輸出信號提供給變頻器,通過PID功能,自動調整運行頻率,自動維持各個吸風口風量。

4 結束語

集中除塵系統能有效的解決鋰電池生產過程中的產生的粉塵,保證生產潔凈區域的動態潔凈度的要求。對產品質量的提高具有明顯作用。未來鋰電池生產過程中,集中除塵系統的應用將越來越廣泛。

參考文獻

[1] 萬國新,王大明,彭彩凰.電除塵器效率降低原因分析及對策[J].江西電力, 2006,(06).

[2] 朱沖,徐志海.電除塵器陽極板及陰極吊掛積灰問題的解決[J]. 水泥, 2008,(12).

[3] 金國淼,除塵設備設計[M].化學工業出版社.2002

[4] 倪文昊,丁冬.我國鋰離子電池發展現狀及前景探討[J].中國石油和化工標準與質量,2012,8-26