動力鋰離子電池生產信息追溯系統研究

動力鋰離子電池生產信息追溯系統研究

張凌寒 張領濤

中航鋰電(洛陽)有限公司 洛陽市高新區濱河北路66號 471003)

摘要:目前,大多數鋰電池企業仍停留在人工方式記錄生產過程數據、質量數據、物料批次數據階段,一旦發生質量問題,無法立即響應處理并找到事故的出處和責任。根據鋰電池制造工藝流程特點,對生產制造過程中的載體、物料編碼、信息流進行設計,建立物料跟蹤模型,將鋰電池生產涉及的諸多物料、工序制品、電池成品等進行全過程記錄和管理,建立鋰電池物料追溯檔案,從而實現對每個生產流程節點的質量控制與監控,從生產到計劃,從物料對成品的雙向正反追溯。

Research on tracing system for Li-ion power battery production

Zhang LinghanZhang Lingtao

( China Aviation Lithium Battery CO.LTD, No.66 Bin He Bei Road Gaoxin District Luoyang 471003)

Abstract: Recently, the production process data, quality data, material batch data were still remain recorded in the manual way in the majority of Lithium-ion battery enterprises, once the quality problem, the source of the accident and liability couldn't be cleared immediately. The carrier, material encoding and the information flow in the process of manufacturing were designed according to the characteristics of the lithium-ion battery manufacturing process. The identification method of the carrier container and the process products and the battery finished products which combined were proposed. The batch encodes of products and the transit storage spaces for each process were combined. The material tracking model was established. At the same time, the whole process of Lithium-ion battery production involved a lot of material, process products and the battery products were recorded. The materials of lithium-ion battery files were established. Then the quality for each production process node could be controlled and monitored. From production to plan, from the material to the finished products two-way positive and negative tracking could be realized.

Key words: Lithium Battery;Tracing;MES

2016年我國新能源汽車產銷51.7萬輛和50.7萬輛,連續兩年產銷量居世界第一。中國汽車工業協會數據顯示,2017年上半年,我國新能源汽車產銷21.2萬輛和19.5萬輛,同比增長19.7%和14.4%。

自2014年起,我國動力電池產業增長率分別為368%、324%、78.6%,在整個“十三五”期間動力鋰電池行業將繼續保持爆發式增長的態勢。

動力鋰電池行業是一個技術密集型產業,動力鋰電池生產的設備、材料及工藝等均處在向高速度、高精度、自動化及智能化的快速迭代過程中。但隨著行業整體規模的爆炸式擴展,行業中大部分的企業生產過程管理還仍然停留在人工方式記錄生產過程數據、質量數據、物料批次數據和局部信息共享階段[1]。由于大部分數據均屬于人工記錄,或單獨的保存在個別獨立的設備/系統中,在發生質量問題或其它異常時,無法在第一時間充分利用已有的數據與記錄進行正確、合理的處理,也不能及時的追溯到具體的物料信息、工藝參數及責任人員[2]。

2016年三星Note 7手機因鋰電池問題頻繁發生爆炸、自燃,最終造成306萬部手機的召回,得益于手機產業追溯系統的完善,龐大數量的問題收集才能夠被召回。如果同樣的問題發生在某款車用的動力鋰離子電池上,事故后續召回、處理工作的難度、人員、資金及時間的投入將不可估量。同時隨著動力鋰電池的爆發式增長,如不能夠建立完善的電池追溯系統,動力鋰離子電池生命周期末端的回收及梯級利用工作將難以開展。

1 研究現狀及趨勢

目前國內外在化工、制藥、食品、汽車及3C數碼等成熟產業,生產信息追溯系統已經得到廣泛應用和普及,行業和國家也出臺了明確的規范與法規制度。但是在動力鋰離子電池行業,國家僅頒布了GB/T 34014-2017《汽車動力蓄電池編碼規則》[3],該國標于2018年2月1日開始實施,同時在2015年出臺的《汽車動力蓄電池行業規范條件》等行業準入制度中,也僅是要求企業應建立從原材料、部件到成品出廠完整的檢驗和可追溯體系,實施計算機信息化生產管理,建立生產管理數據庫。

目前電池行業管理系統主要目標是電池檢測和分析,都是針對采集、通訊、電量估側、監控診斷和分析等方面信息處理;針對電源模塊、系統Pack方面已經有較為完善的追溯管理方案;還沒有一個針對復雜生產流程中物料的管理到電池歷史數據追溯的綜合管理平臺[4-6]。

2 追溯系統設計

2.1 生產工藝流程

鋰離子電池是典型的離散型和流程型相結合的生產過程,整個制造過程主要包括合漿、涂布、輥壓、分切、制片、疊片(卷繞)、裝配、干燥、注液、化成分選。合漿工序,在制品以漿料形式存在,涂布/輥壓/分切/制片工序的在制品以極卷形式存在,疊片(卷繞)的在制品以裸電芯形式存在,裝配/干燥/注液/化成分選工序的在制品以最終電池的的形式存在。由于各個工序的在制品形態不一,且有變化,因此目前僅在注液、化成分選等個別工序內部實現了生產過程數據信息采集及查詢,其它工序的數據基本都通過人工方式記錄生產和質量數據,大量生產數據未錄入電腦,出現異常、客訴等情況時,各部門根據工單號、生產批號或電池的紙質條碼查詢數據,花費大量人力及時間,而且當生產發生實時事件時,不能及時做出反應、報告,并用當前的準確生產數據對它們進行指導和處理。

2.2 追溯載體

由于鋰離子電池前工序屬離散型生產、后工序屬流程型生產,且在制品分別以液態漿料、極卷、裸電芯及電池四種狀態存在,因此需要根據各工序的實際情況確定合適的追溯載體,確定追溯的最小單元,以便于記錄、區分不同工序的在制品,各工序間通過追溯載體的逐級關聯,實現整個生產過程的追溯。

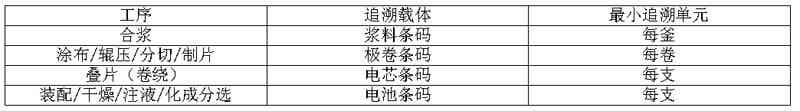

表1 各工序追溯載體

Table1 The tracing carrier of each process

合漿工序在制品漿料為液態,需采用漿料條碼進行追溯,條碼可通過合漿設備直接發送至涂布設備,也可由合漿設備打印漿料條碼粘貼在周轉桶上。

涂布/輥壓/分切/制片工序在制品為極卷,由設備打印在制品標簽并粘貼在極卷上跟隨極卷進行流轉。

疊片(卷繞)工序在制品為裸電芯,由于電芯的特殊性,需要在電芯上粘貼預先印有條碼的膠帶進行追溯。

裝配/干燥/注液/化成分選工序在制品形態為電池可直接采用電池殼體上的二維碼進行追溯(塑殼、金屬殼電池為激光刻印二維碼,軟包電池為噴墨打印二維碼)。

2.3 編碼規則設計

編碼規則是追溯系統的核心,關系到整個系統的底層邏輯,編碼規則包括原材料編碼、在制品編碼、電池編碼三部分。

(1)原材料編碼

原材料編碼能夠識別物料及相應批次信息即可,由于不同物料供應商采用的批次編碼規則不一致,因此應對原材料編碼進行統一規定。

原材料編碼采用“ERP料號+供應商代碼+生成日期+批次流水號”,采用這種編碼方式通過編碼即可直接識別物料料號、供應商、生成日期即批次,在掃碼時直接通過編碼即可進行BOM校驗,判別物料是否在保質期內,而且解決了部分物料料號相同但供應商不同的實際問題。

(2)在制品編碼

在制品編碼包含漿料編碼、極卷編碼規則、電芯條碼規則,考慮通用性漿料編碼與極卷編碼共用一套編碼規則,電芯條碼單獨制定一套編碼規則。

a)漿料/極卷在制品編碼規則

為便于追溯在制品,漿料/極卷在制品編碼規則為“設備號+特殊代碼+型號+生產日期+流水”,在每個工序,工藝設備都會根據此規則重新生成在制品編碼,其中設備號為產出該在制品的工藝設備編號,特殊代號是用于對在制品做特殊標記,型號為漿料對應的配方號或極卷對應的電池型號。

b)電芯條碼編碼規則

由于電芯的特殊性,需要在電芯上粘貼帶有電芯條碼的膠帶,考慮便于生產管理及操作,電芯條碼的編碼規則為“打碼機臺號+打碼日期+膠帶卷號流水+編號流水”,在電芯條碼中不體現任何電池信息,體現的為膠帶相關信息,通過唯一的編號來標識電芯,生產過程中需先掃碼,后進行疊片/卷繞操作。

(3)電池編碼

國標GB/T 34014-2017《汽車動力蓄電池編碼規則》中規定了電池變化,并規定于2018年2月1日開始實施,但是目前動力鋰離子電池企業內部普遍有另外一套自行規定的編碼規則,由于已有的工藝設備/系統改造成本高、難度大,因此可以預見未來必定會出現國標編碼與內部編碼通用的情況,需要在追溯系統中做必要的關聯。

目前電池廠商內部的編碼規則一般為“型號代碼+生產日期+工廠代碼+產線代碼+流水號”。

2.4 數據信息流設計

追溯系統需要從原材料入廠檢驗開始記錄相關信息,根據生產工藝流程記錄各工序物料信息、工藝參數、設備參數及人員信息等數據,依照工藝流程,通過各工序投入物料的編碼及產出物料的編碼層層關聯,實現從原材料檢驗入庫到最終成品入庫的全過程信息追溯。

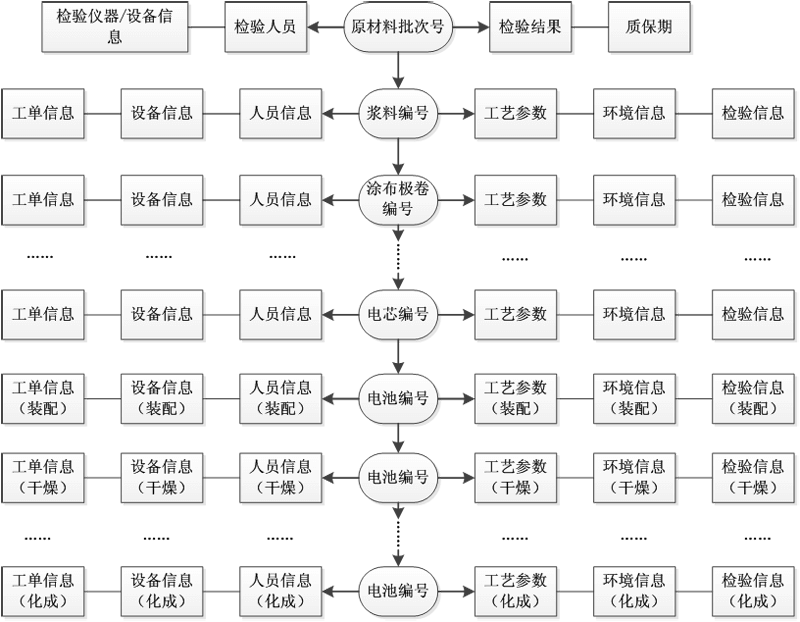

圖

1 追溯數據信息流Fig1 Tracing flow of production information

如圖1所示的追溯數據信息流所示,整個追溯系統核心是各個原材料批次號、在制品編號及成品編號的層層關聯關系,其關聯的路徑依賴于預設的工藝流程,每個編號關聯了上一層的編號也關聯了下一層的編號,同時在本層級又關聯了相關的工單信息、設備信息、人員信息、工藝參數、環境信息、檢驗信息等數據,也即通俗意義上所說的人機料法環測信息。

通過在制品編號與上下游工序產出的在制品編號關聯,實現了前后工序的關聯記錄,進而實現了整個從原材料入廠到成品入庫整個生產經營環節的信息記錄與追溯。

在原材料入廠檢驗環節,質檢員依原材料批次號進行檢驗,將檢驗過程、結果數據記錄在質量管理系統中;在合漿工序,進行投料時一方面通過掃描批次編號記錄投料信息,另一方面追溯系統也可根據原材料批次號調取質量系統檢驗結果、生產日期等信息,對原材料質量狀態進行校驗,同時能夠根據原材料批次號對該原材料是否投入正確的設備進行必要的判斷和校驗。

合漿工序生產時,追溯系統記錄投入的物料信息、產出的漿料編號,設備參數、工藝參數、質檢信息及操作人員信息等,這些信息一方面通過與工藝設備做對接,直接從設備中采集,另一方面由人工在系統中直接錄入和記錄,如每釜漿料人工檢測的粘度、固含量信息。

其它工序的信息采集方式及作業模式與上述合漿工序類似,投料時通過掃描原材料批次號/在制品編號,記錄投料信息,同時通過與質量管理系統對接、BOM及工藝流程比對,判定是否存在錯誤。生產過程中通過直接與設備對接獲取,及人工錄入兩種方式相結合實現該工序的“人機料法環測”信息采集與記錄。

因此除圖1展示的追溯數據信息流以外,在系統的基礎數據中需要維護和完善產品BOM、工藝流程及各工序參數信息,供追溯系統在運轉時進行必要的邏輯判斷及對比,同時工藝流程的維護也需要具備足夠的靈活性,以便滿足產品換型工藝優化調整的需求。同時由于工藝流程的可維護及可配置性,在完成與工藝設備對接及界面調整后,圖1所示的追溯數據信息流可采用相同的思路繼續向更下游的模塊組裝及Pack組裝進行擴展,實現從原材料到電池、電池到模塊、模塊到Pack,以至于Pack到新能源汽車的完整追溯。

3 追溯系統的實際應用

從第2節所述的追溯信息流程可知,追溯系統必須具備的四大功能模塊為:追溯模塊(記錄、存儲及展示追溯信息)、質量模塊(進行質量管理或與已有的質量系統對接)、基礎數據模塊(維護、完善BOM、工藝流程等基礎信息)、計劃管理模塊(與ERP對接生產計劃,進行生產計劃統計,將計劃與產品編號關聯追溯產品最終去向)。因此追溯系統從功能模塊上與MES系統在功能上有相當大比例的重合,目前電池行業實施的追溯系統一般也即MES系統,其功能模塊涵蓋了生產計劃、信息追溯、質量管理、設備管理、報表統計、看板展示、工藝管理及基礎數據等功能模塊。

在追溯系統的實際應用中MES系統(追溯系統)與ERP對接,獲取訂單計劃信息,將訂單對應的大計劃分解為詳細日計劃,并根據日計劃在ERP中生成相應的領料單據,領取物料進行生產,MES系統記錄生產過程相關數據,生產完成后根據統計結果在ERP上進行自動報工,其主要分為以下幾個步驟:

1)原材料到廠后依原材料批次號進行來料檢驗,檢驗合格才能在ERP入賬,方可出庫到車間進行生產。

2)MES系統根據ERP系統下發的大計劃細分出詳細日計劃,并依計劃及消耗定額生成領料單,供車間生產領料。

3)具體工序在實際生產時,先通過掃描槍掃描原材料批次號/在制品編號,由設備將相應信息提交MES系統驗證,MES系統依據質檢信息、產品BOM、工藝流程等基礎數據進行判斷能否能投入設備進行生產,確認可以生產后設備生成新的在制品編號或沿用已有的電池編號,如生成新的在制品編號,在生產結束下料時需要人工在設備上打印在制品標簽并粘貼在在制品上進行流轉。

4)生產過程中MES系統通過與設備對接,獲取生產過程中的設備信息、工藝信息、操作人員信息、環境信息及計劃信息等,檢驗信息一般由操作人員直接將相關信息錄入系統中去。

5)生產結束以后MES系統將各工序的生產統計信息匯總,生成報表并在ERP系統中報工。

以上步驟與一般的動力鋰離子電池生產過程類似,僅在在投料時掃描原材料批次號/在制品編號,下料時人工打印粘貼帶有在制品編號的在制品標簽外,不增加額外的操作,同時能夠準確、高效的采集到動力鋰離子電池生產過程中的人機料法環測信息,快速、精準的實現動力鋰離子電池生產全過程的追溯。

4 結論

針對動力鋰離子生產過程的復雜工藝和流程,設計了電池信息追溯系統中最為核心的追溯載體、編碼規則及數據信息流轉關聯過程,結合動力鋰離子電池的生產過程,進一步對整個生產過程中來料檢驗、計劃管理、信息采集等關鍵過程操作進行分析,實現了生產過程中每個關鍵環節信息的采集、記錄及追溯,能夠通過原材料編號/在制品編號/電池編號等進行正向反向的追溯。

參考文獻

[1]孫正軍,李劼,陳湘濤,鄒忠. 電池行業物料管理及電池追溯系統研究[J]. 微計算機信息, 2009,25(6-3): 4-6.

[2]凌翔, 白小波. 鋰電池生產全流程物料跟蹤追溯系統研究[J]. 電源技術, 2017, 1: 34-37.

[3]中華人民共和國工業和信息化部. GB/T34014-2017汽車動力蓄電池編碼規則[S].

[4]余海軍,謝英豪,張銅柱,李長東. 動力電池編碼與電動汽車身份識別[J]. 電源技術, 2016, 1: 113-116.

[5]黃瑞,趙春蓮,明鑫,朱里. 電池管理系統測試平臺設計與實現[J]. 自動化與儀表 2017, 32(1): 62-67.

[6]李劼,吳免利,鄒忠,肖昕,孫正軍. 鋰離子動力電池組智能檢測系統設計與實現[J]. 電源技術, 2009, 10: 906-909.

作者簡介:

張凌寒,男,1988年11月,機械工程碩士,工程師,主要研究領域為生產信息化系統及智能制造在鋰電池生產領域的應用及實施。